產品別名 |

孔探儀,光學內窺鏡,鑄造內窺鏡,視頻內窺鏡 |

面向地區 |

全國 |

電源電壓 |

6v |

在工業生產與檢測領域,工業直桿內窺鏡(硬管)攝像系統扮演著極為關鍵的角色。它猶如一位敏銳的 “工業醫生”,深入那些人力難以企及、肉眼無法直接觀察的角落,為設備內部狀況的探查提供了可靠途徑。

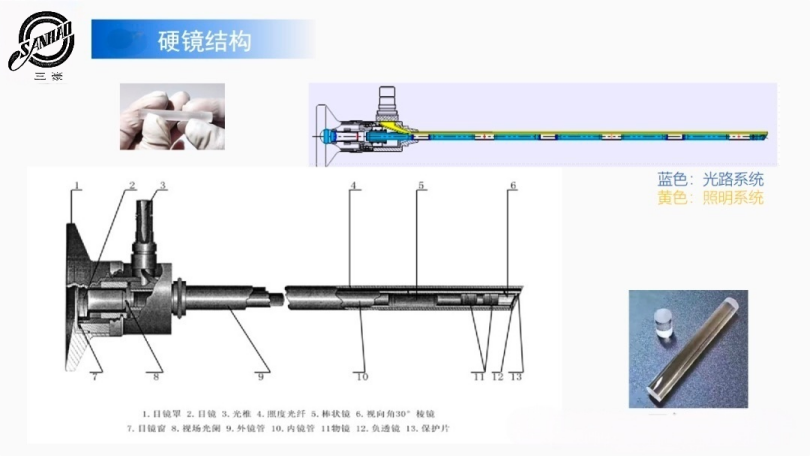

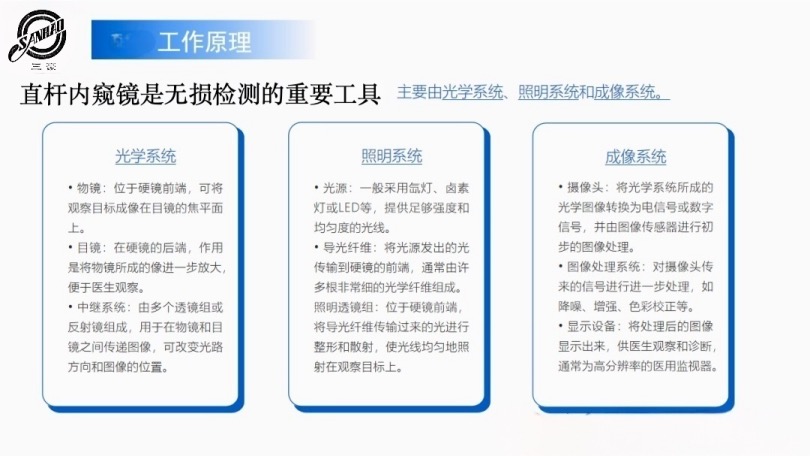

從工作原理層面剖析,工業直桿內窺鏡(硬管)攝像系統基于光的傳輸與成像原理構建。其核心部件之一是直桿硬管結構,這根細長的管道通常由高強度、耐腐蝕的材料打造而成,確保在復雜惡劣的工業環境中依舊能保持穩定的形態。光線經由外部的光源裝置導入硬管內部,如同順著一條的通道前行,一路抵達探頭端。探頭處配備了精密的光學鏡頭,負責聚焦并收集設備內部的反射光線,這些光線攜帶者內部結構的諸多細節信息。

當光線照射到被檢測物體表面后,反射光線再次沿著硬管原路返回,傳遞至位于硬管另一端的成像模塊。成像模塊中的攝像頭或感光元件將接收到的光學信號轉化為電信號,這一過程類似于膠片相機的感光膠片記錄光影,只不過前者更為且能實時傳輸。電信號隨后被傳輸至圖像處理單元,在這里,借助的算法,對圖像進行降噪、增強對比度、色彩校正等一系列優化操作,終生成清晰、可辨識的圖像呈現在操作人員眼前的顯示屏上,讓原本隱匿在設備內部的裂紋、腐蝕、異物等缺陷無所遁形。

隨著科技的飛速發展,工業直桿內窺鏡(硬管)攝像系統的技術也不斷,呈現出多方面的發展趨勢。

在成像質量提升方面,分辨率不斷攀升。過往的像素水平已難以滿足如今精細化檢測的需求,如今朝著像素邁進,使得微小的瑕疵都能在畫面中呈現,哪怕是設備內壁頭發絲般細微的劃痕也能清晰捕捉,為早期故障診斷提供有力依據。同時,圖像的色彩還原度愈發,真實反映設備內部的材質狀態、磨損程度等特征,助力技術人員準確判斷設備健康狀況。

智能化成為顯著趨勢。系統集成了智能識別算法,能夠自動識別常見的缺陷類型,如孔洞、凹坑、焊接缺陷等,并即時標注提示,大幅減輕人工分析圖像的工作量與難度。而且,通過遠程操控技術的融合,操作人員無需親臨現場,借助網絡就能在千里之外靈活控制內窺鏡的探頭轉向、焦距調節等操作,實時獲取關鍵部位的圖像,這對于危險環境或者大型設備的高空、偏遠部位檢測而言,便捷性與安全性都得到提升。

設備的便攜性與耐用性也在持續優化。主機體積更小、重量更輕,方便攜帶至不同的工業現場,電池續航能力不斷增強,保障長時間不間斷檢測。硬管材質的抗磨損、抗彎曲性能更是精益求精,即便在頻繁彎折、摩擦的工況下,也能維持良好的透光性與機械穩定性,延長設備使用壽命,降低企業運維成本。

工業直桿內窺鏡(硬管)攝像系統憑借扎實的工作原理根基,在技術浪潮推動下不斷蛻變升級,持續為工業安全、生產保駕,未來也將在更多領域展現其的價值。