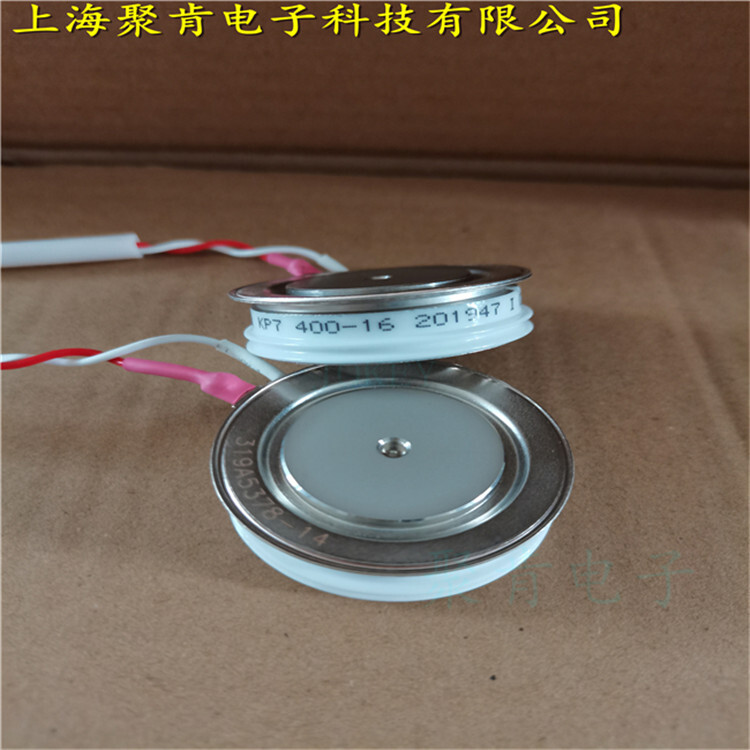

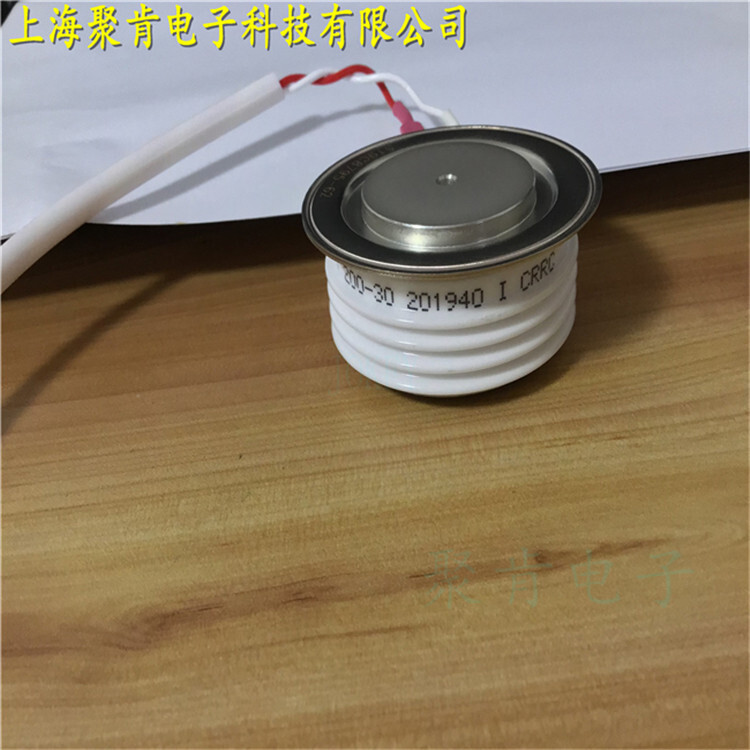

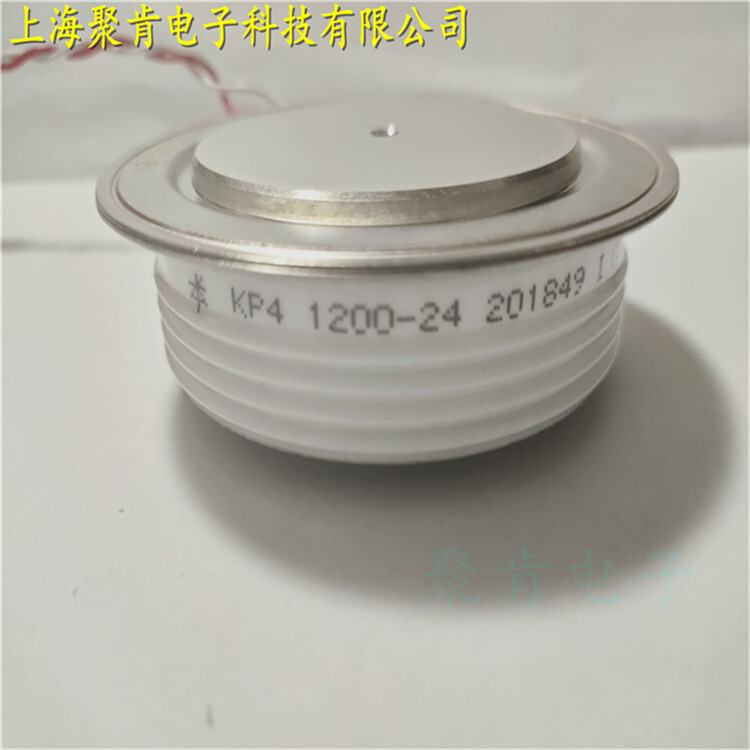

原裝南車晶閘管KP5 400-26株洲中車可控硅

晶閘管整流電路器件選擇:工頻整流是晶閘管元件常用的領域之一。元件選用主要考慮其額定電壓和額定電流。

1、晶閘管器件的正反向峰值電壓:應為元件實際承受大峰值電壓UM的2-3倍,即(2-3)。

2、晶閘管器件的額定通態電流:晶閘管的IT值指的是工頻正弦半波平均值,為使元件在工作過程中不因過熱損壞,流經元件的實際有效值應在乘以安全系數1.5-2后才能等于1.57IT。假設整流電路負載平均電流為Id,流經每個器件的電流有效值為KId。

晶閘管的工作原理:

1、晶閘管具有單向導電性:正向導通條件:A、K間加正向電壓,G、K間加觸發信號;

2、晶閘管一旦導通,控制極失去作用:若使其關斷,降低UAK或加大回路電阻,把陽極電流減小到維持電流以下;

晶閘管的結構:晶閘管由四層半導體材料構成,它有三個極:陽極,陰極和門極。晶閘管是在晶體管基礎上發展起來的一種大功率半導體器件,在電路中用文字符號為“V”、“VT”表示(舊標準中用字母“SCR”表示)。

晶閘管也像半導體二極管那樣具有單向導電性,但它的導通時間是可控的,主要用于整流、逆變、調壓及開關等方面。就是一個用在電路里面的開關,可以經受很大的電壓和電流。上千安培和上千伏特。晶閘管的使用優點:體積小、重量輕、、動作迅速、維修簡單、操作方便、壽命長、 容量大(正向平均電流達千安、正向耐壓達數千伏)。

為晶閘管準確可靠工作,對觸發脈沖提出下列要求:

1、觸發脈沖要有合適的幅度,一般為 4 ~ 10 V 之間;

2、觸發脈沖的上升沿要陡,以觸發的準確性,一般觸 發脈沖的上升時間要求在 10 s 以下;

3、觸發脈沖要有足夠的寬度,其脈寬不能少于 6 ?s,一般 在 20 ~ 50 s;

4、觸發脈沖與主電路電源電壓同步,以晶閘管每個周 期導通的起始點相同;

5、觸發脈沖要有一定移相范圍,單相可控整流阻性負載時, 大移相范圍在 0 ~ 180。

晶體管的主要參數:

1、反向阻斷峰值電壓:在額定結溫和控制極開路的條件下,允許重復加在陽極—陰極間的大反向阻斷電壓;

2、正向阻斷峰值電壓:在額定結溫和控制極開路及晶閘管正向阻斷的條件下,重復加在陽極—陰極間的大正向阻斷電壓;

3、正向平均電流:在規定環境溫度及散熱條件下,允許連續通過工頻正弦半波電流的平均值;

4、通態平均電壓: 晶閘管導通時管壓降的平均值,一般在0.4~1.2V;

5、維持電流:在室溫和控制極開路時,元件能維持導通狀態所需的小陽極電流;

6、控制極觸發電壓和觸發電流:在溫室下,陽極—陰極間加規定的正向直流電壓,使晶閘管導通所需的小控制極電壓和電流。

晶閘管導通的條件:

1、晶閘管陽極與陰極間接正向電壓;

2、控制極與陰極之間也接正向電壓(實際工作中,控制極加正觸發脈沖信號);

晶閘管導通后,控制極便失去作用。依靠正反饋,晶閘管仍可維持導通狀態。

關斷晶閘管的方法:將陽極電壓降低到足夠小或加瞬間方向陽極電壓、將陽極瞬間開路。

晶閘管的過電流保護:

1、過電流:當流過晶閘管的電流有效值超過它的額定通態平 均電流的有效值時,稱為過電流;

2、原因:負載過重,輸出回路短路等;

3、過電流保護:當發生過電流時,能迅速將電流切斷,以防 晶閘管損壞;

4、措施:靈敏過電流繼電器保護、熔斷器保護等;

5、熔斷器 。

晶閘管的過電壓保護 :

1、過電壓:當加在晶閘管上的電壓超過額定電壓時稱為過電壓。

2、原因:電源變壓器的一次側斷開或接通、直流側感性負載的 切斷、熔斷器的熔斷、突然跳閘等。

3、措施:

①阻容保護 :吸收回路作用:一旦電路中發生過電壓,電容器被迅速充 電,電容兩端的電壓不能突變,這就有效地抑制了過電壓。阻容吸收回路可以并聯在交流側、直流側或晶閘管側;

②非線性電阻保護:目前常用的非線性電阻是金屬 氧化物壓敏電阻,它具有正反向相 同的很陡的電壓—電流特性;

電路正常工作時,壓敏電阻不 擊穿,通過的漏電流很小。壓敏電 阻在遇到過電壓時可通過高達數千 安的放電電流,之后又恢復正常, 因此它抑制過電壓的能力很強;

由于壓敏電阻正反向特性對稱,單相電路中只用一只壓敏電 阻,三相電路中用三只壓敏電阻。

晶閘管的使用注意事項:選用晶閘管的額定電壓時,應參考實際工作條件下的峰值電壓的大小,并留出一定的余量;

1、選用可控硅的額定電流時,除了考慮通過元件的平均電流外,還應注意正常工作時導通角的大小、散熱通風條件等因素。在工作中還應注意管殼溫度不超過相應電流下的允許值;

2、使用可控硅之前,應該用萬用表檢查可控硅是否良好。發現有短路或斷路現象時,應立即更換;

3、嚴禁用兆歐表(即搖表)檢查元件的絕緣情況;

4、電流為5A以上的可控硅要裝散熱器,并且所規定的冷卻條件。為散熱器與可控硅管心接觸良好,它們之間應涂上一薄層有機硅油或硅脂,以幫于良好的散熱;

5、按規定對主電路中的可控硅采用過壓及過流保護裝置;

6、要防止可控硅控制極的正向過載和反向擊穿。